▲應(yīng)急管理部截圖

《精細(xì)化工反應(yīng)安全風(fēng)險(xiǎn)評(píng)估規(guī)范》

精細(xì)化工產(chǎn)品品種繁多,反應(yīng)過(guò)程中熱量的意外釋放容易造成反應(yīng)釜爆炸起火,了解其爆炸原因,加強(qiáng)安全管控,預(yù)防事故的發(fā)生。

硝化、氧化、氯化、聚合等均為強(qiáng)放熱反應(yīng),若加料速率過(guò)快或突遇停電、停水,易造成反應(yīng)熱蓄積,反應(yīng)釜內(nèi)溫度、壓力急劇上升導(dǎo)致發(fā)生爆炸。

6起事故致68死62傷,反應(yīng)釜爆炸為何如此可怕?

事故案例

2020年2月11日,遼寧省葫蘆島市一企業(yè)發(fā)生爆炸事故,造成5人死亡,10人受傷,直接經(jīng)濟(jì)損失約1200萬(wàn)元。

事故原因:烯草酮工段一操未對(duì)物料進(jìn)行復(fù)核確認(rèn)、二操錯(cuò)誤地將丙酰三酮與氯代胺同時(shí)加入到氯代胺儲(chǔ)罐V1428內(nèi),導(dǎo)致丙酰三酮和氯代胺在儲(chǔ)罐內(nèi)發(fā)生反應(yīng),放熱并積累熱量,物料溫度逐漸升高,反應(yīng)放熱速率逐漸加快,最終導(dǎo)致物料分解、爆炸。

預(yù)防措施:

◆遵守操作規(guī)程,通過(guò)控制溫度與加料速度來(lái)控制反應(yīng)速度;

◆加強(qiáng)對(duì)工程技術(shù)措施的檢查,如報(bào)警、聯(lián)鎖、SIS系統(tǒng)是否完好再用;

◆保證生產(chǎn)過(guò)程中公輔工程(水、電、氣、汽)運(yùn)行穩(wěn)定;

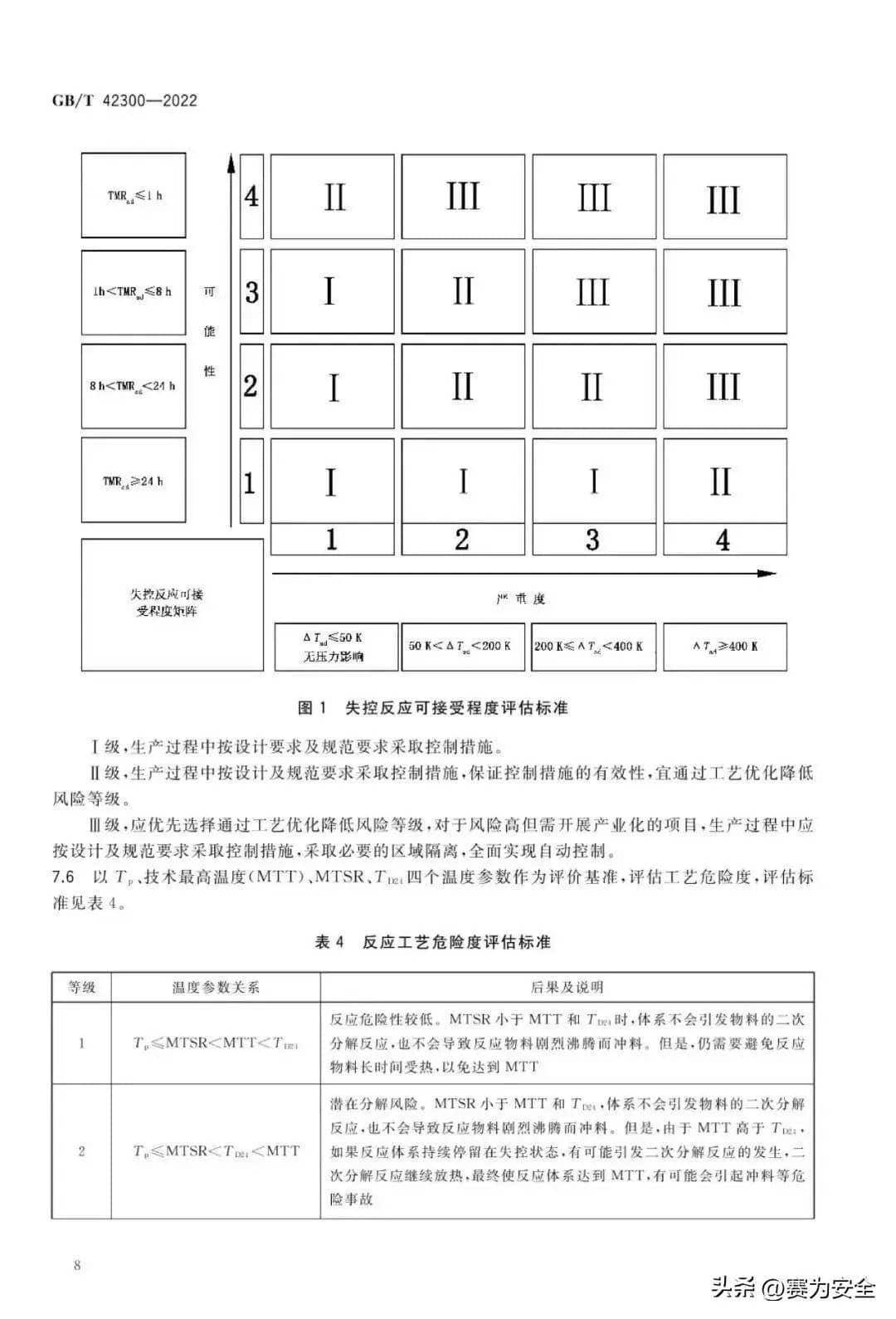

◆根據(jù)工藝危險(xiǎn)度等級(jí)完善控制措施。

精細(xì)化工生產(chǎn)過(guò)程中,始終伴隨著各種相態(tài)(氣、液、固)的物料加入、攪拌、升溫、冷卻、取樣、中和、精(蒸)餾、真空、破真空、物料轉(zhuǎn)移、過(guò)濾、烘干、包裝等操作工序,物料間相對(duì)運(yùn)動(dòng)產(chǎn)生靜電,引發(fā)事故可能是最多的。

2017年12月9日,江蘇連云港一公司間二氯苯裝置發(fā)生爆炸事故,造成10人死亡、1人輕傷,直接經(jīng)濟(jì)損失4875萬(wàn)元。

事故原因:尾氣處理系統(tǒng)的氮氧化物(夾帶硫酸)串入保溫釜,與釜內(nèi)物料發(fā)生化學(xué)反應(yīng),持續(xù)放熱升溫,并釋放氮氧化物氣體,使用壓縮空氣壓料時(shí),高溫物料與空氣接觸,反應(yīng)加劇,緊急卸壓放空時(shí),遇靜電火花燃燒,釜內(nèi)壓力驟升,物料大量噴出,與釜外空氣形成爆炸性混合物,遇火源發(fā)生爆炸。

預(yù)防措施:

●嚴(yán)禁使用真空或空氣壓送物料,嚴(yán)禁使用機(jī)泵及金屬(或有導(dǎo)靜電措施)管道輸送可燃液體;

●使用氮?dú)馄普婵?

●存在可燃液體的反應(yīng)釜設(shè)置氮封。

事故案例

2018年7月12日,四川宜賓市一工業(yè)園區(qū)發(fā)生重大爆炸著火事故,造成19人死亡、12人受傷,直接經(jīng)濟(jì)損失約4142萬(wàn)元。

事故原因:操作人員將無(wú)包裝標(biāo)識(shí)的氯酸鈉當(dāng)作丁酰胺,補(bǔ)充投入到2R301釜中進(jìn)行脫水操作引發(fā)爆炸著火。

預(yù)防措施:

○定期對(duì)設(shè)備進(jìn)行檢查;

○分析物料互串對(duì)系統(tǒng)可能產(chǎn)生的影響,并落實(shí)合理措施;

○加強(qiáng)危險(xiǎn)化學(xué)品出入庫(kù)、標(biāo)志標(biāo)識(shí)、標(biāo)簽管理,加強(qiáng)對(duì)員工的操作技能培訓(xùn)。

精細(xì)化工企業(yè)常見(jiàn)的操作就是反應(yīng)完成之后,該反應(yīng)釜又當(dāng)蒸餾釜使用,將其溶劑進(jìn)行蒸餾回收套用,若產(chǎn)物受熱分解,且未有效控制操作溫度,可能會(huì)造成物料分解爆炸。事故案例

2006年7月,江蘇省鹽城市射陽(yáng)縣鹽城氟源化工有限公司臨海分公司1號(hào)廠房氯化反應(yīng)塔發(fā)生爆炸,造成22人死亡,3人重傷,26人輕傷。

事故原因:在氯化反應(yīng)塔冷凝器無(wú)冷卻水、塔頂沒(méi)有產(chǎn)品流出的情況下沒(méi)有立即停車(chē),而是錯(cuò)誤地繼續(xù)加熱升溫,使物料(2,4-二硝基氟苯)長(zhǎng)時(shí)間處于高溫狀態(tài),最終導(dǎo)致其分解爆炸。

預(yù)防措施:

◎收集物料的熱穩(wěn)定性資料并利用;

◎制定異常工況的應(yīng)急處置措施;

◎針對(duì)物料特性,完善控制措施。

設(shè)備完好是企業(yè)安全生產(chǎn)的物質(zhì)基礎(chǔ)。

事故案例

2005年7月26日,江蘇省無(wú)錫市一化工廠在六氯環(huán)戊二烯試生產(chǎn)過(guò)程中,雙環(huán)戊二烯裂解釜發(fā)生爆炸,事故造成9人死亡,3人受傷。

事故原因:在六氯環(huán)戊二烯生產(chǎn)過(guò)程的裂解反應(yīng)階段,由于雙環(huán)戊二烯裂解器制造質(zhì)量存在嚴(yán)重缺陷,下端的管板與殼體法蘭連接的角焊縫開(kāi)裂,導(dǎo)致裂解器的加熱載體-熔鹽流入到雙環(huán)戊二烯裂解釜中。熔鹽中含有55%的強(qiáng)氧化劑硝酸鉀,與裂解釜中的雙環(huán)戊二烯等有機(jī)物發(fā)生劇烈化學(xué)反應(yīng),導(dǎo)致裂解釜爆炸。

預(yù)防措施:

◆做好設(shè)備全生產(chǎn)周期管理,尤其是高溫高壓設(shè)備的入廠檢查;

◆通過(guò)工藝參數(shù)的變化預(yù)判設(shè)備使用情況;

◆制定異常工況的應(yīng)急處置措施。

雜質(zhì)是相對(duì)目的產(chǎn)物或主要成分而言,它本身就具有爆炸性(如多硝基化合物),積累(濃縮)到一定濃度后就可能發(fā)生爆炸。雜質(zhì)存在,還會(huì)加速其他物料的分解,如蒽醌法雙氧水生產(chǎn)過(guò)程中,工作液的加氫反應(yīng)是在堿性條件下進(jìn)行,而氫化液的氧化反應(yīng)以及雙氧水的萃取又必須在酸性條件下進(jìn)行。如果氧化液呈堿性,雙氧水會(huì)發(fā)生分解而釀成事故。

事故案例

2012年8月25日,山東淄博一化工廠雙氧水車(chē)間發(fā)生爆炸事故,造成3人死亡、7人受傷,直接經(jīng)濟(jì)損失約750萬(wàn)元。

事故原因:鈀催化劑及白土床中氧化鋁粉末隨氫化液進(jìn)入到氧化塔中,引起雙氧水分解,使塔內(nèi)壓力、溫度升高。緊急停車(chē)后,未采取排料、泄壓等應(yīng)急措施,高溫、高壓導(dǎo)致氧化塔上塔爆炸。

提醒:

●收集化學(xué)品的危險(xiǎn)特性信息,根據(jù)其特性確定使用、儲(chǔ)存條件;

●加強(qiáng)工藝過(guò)程參數(shù)監(jiān)測(cè);

●制定異常工況的應(yīng)急處置措施。