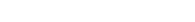

從SOWER的第一個實用新型專利籃式研磨機開始,上海壹維一直在致力于將先進的設計理念、制造理念引入到涂料設備的生產制造之中。

SOWER早期研發了全密閉涂料成套設備,并將“高效涂料島”的理念引入到涂料生產中,改變了傳統的單機生產模式。在設備設計,工藝開發等領域獲得數十項國家專利,其中5L全自動灌裝機、實驗室石墨烯生產線獲得“上海市高新技術成果轉化”項目。

籃式研磨機專利技術原理圖

上海壹維高效涂料島

早期的上海壹維的上海生產基地

二、高速增長期

2010年上海壹維進入高速增長期。根據生產的需要,先后成立了合肥生產基地和亞洲生產基地。

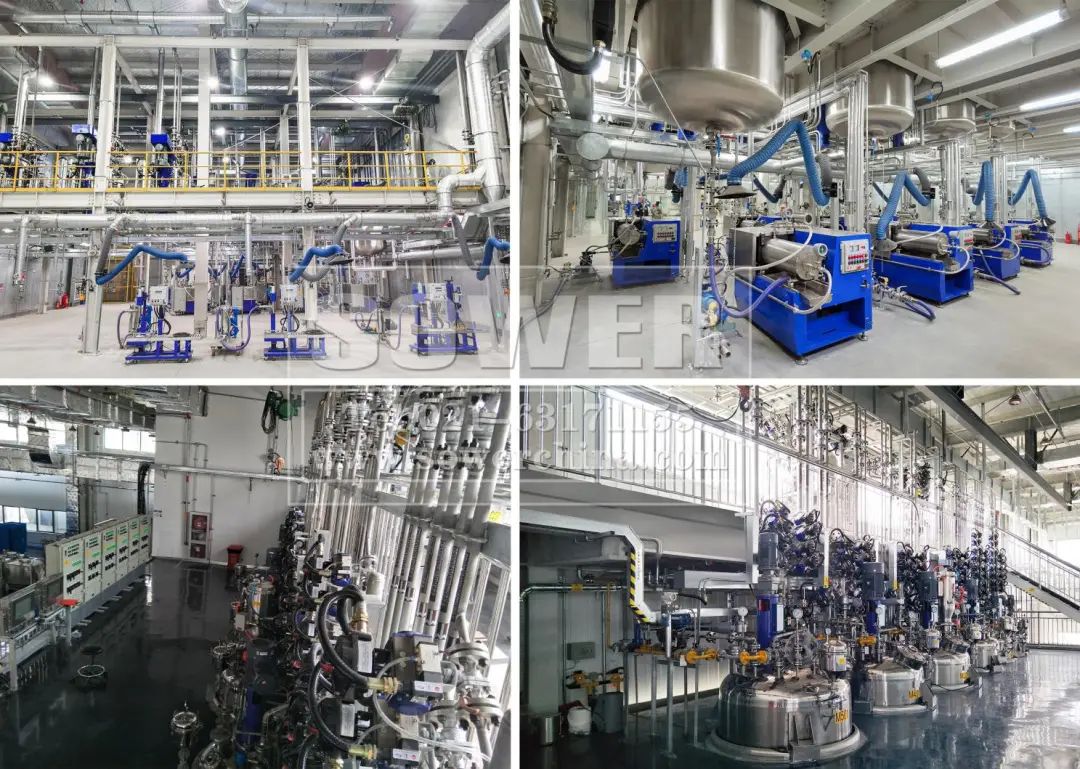

合肥生產基地致力于為涂料、油漆、油墨、膠黏劑、樹脂等精細化工行業提供全面的單機設備、灌裝設備和技術支持。目前該基地已經形成月產單機150臺套、灌裝機200臺套的生產能力。生產的分散機、研磨機、灌裝機遠銷80多個國家地區。

亞洲生產制造基地注冊資本4000萬元,投資總額近2億元人民幣,總用地范圍30萬平方米,是SOWER集團打造的雄厚的生產制造平臺。擁有各種現代化的機械加工設備,可以制作大型釜、罐設備。為承接國內外EPC總承包項目,以及單機、成套設備的銷售活動提供有力支持。

上海壹維的合肥生產基地

SOWER亞洲生產基地

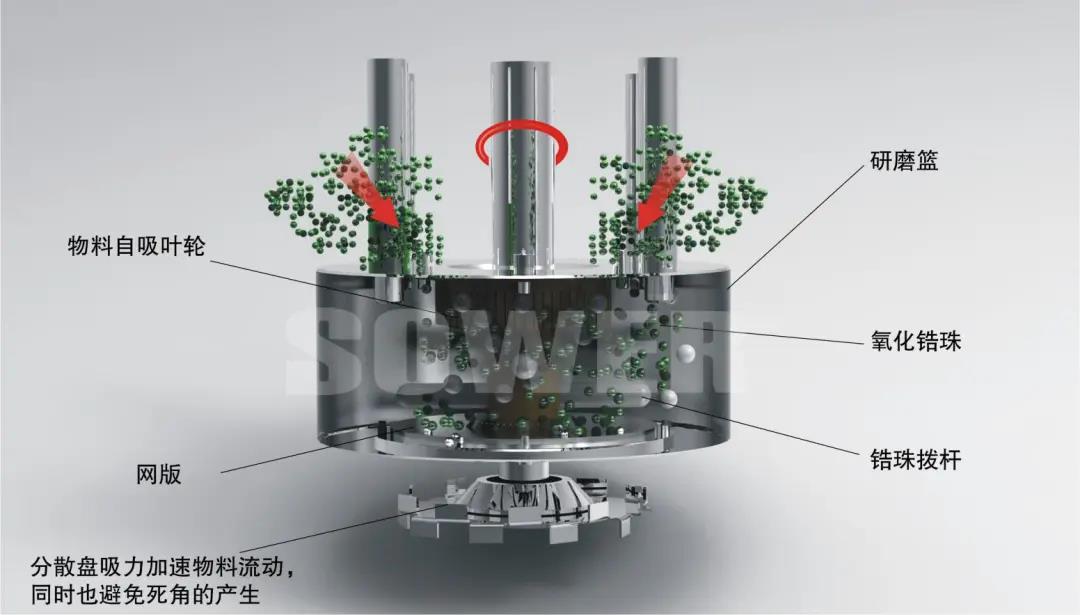

成立化工設計院,率先領入“涂料工廠車間方案設計”的理念。由于涂料工廠整體設計需要從化工原料開始,到加料,輸送,計量,制造,成品包裝、輸送,公共及輔助設施全盤考慮,各個部分達到最佳的組合,才能做出合理高效的設計。而即使單項設計做的很好,也常常會由于外部配套工程沒有跟上而不能發揮應有的效果,甚至不能正常投產。

因此,上海壹維成立的化工設計院通過利用對涂料設備、涂料建廠的豐富經驗,提供涂料工廠前期的車間裝置設計,對避免總體上顧此失彼、布局上不合理等弊端、更合理的確定車間生產裝置的生產流程、總平面布局、總規劃方案,為之后的車間初步設計、施工圖做好指導作用,該服務得到了客戶的一致認可,并為客戶節約了投資,也使建廠布局更為合理。

由于上海壹維擁有自己的設備制造基地,如果業主在采購生產設備階段選用了上海壹維的涂料設備,涂料車間設計可減免設計費!

2011年,上海壹維率先在國內推出“涂料建廠EPC總承包模式”,傳統的設計院、設備廠、施工安裝單位與業主多方合作的模式,在業主深入參與的同時,也存在諸多的問題,讓業主承擔了更多的風險和責任。

與涂料工廠的合作中,先后介入了一些涂料建廠總承包的項目,并獲得了成功。在設計、采購、施工、安裝各個階段,業主都明顯感受到了EPC總承包模式帶來的益處:只要把需求交給上海壹維,其余的由上海壹維來完成!

三、助力涂料企業添彩美好生活——科技改變世界:壹維智能型一體化涂料生產線

進入21世紀后,由于環保、節能和生產效率的需要,隨著計算機技術、機械制造技術的不斷發展,智能型一體化涂料生產線成為涂料工廠生產設備發展的新趨勢。

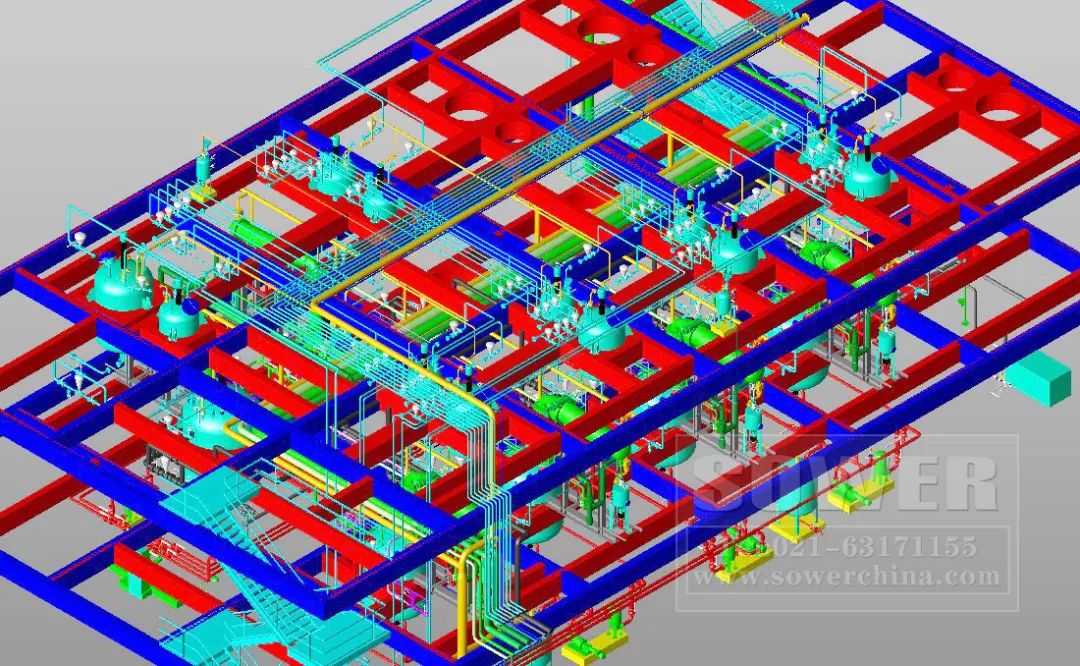

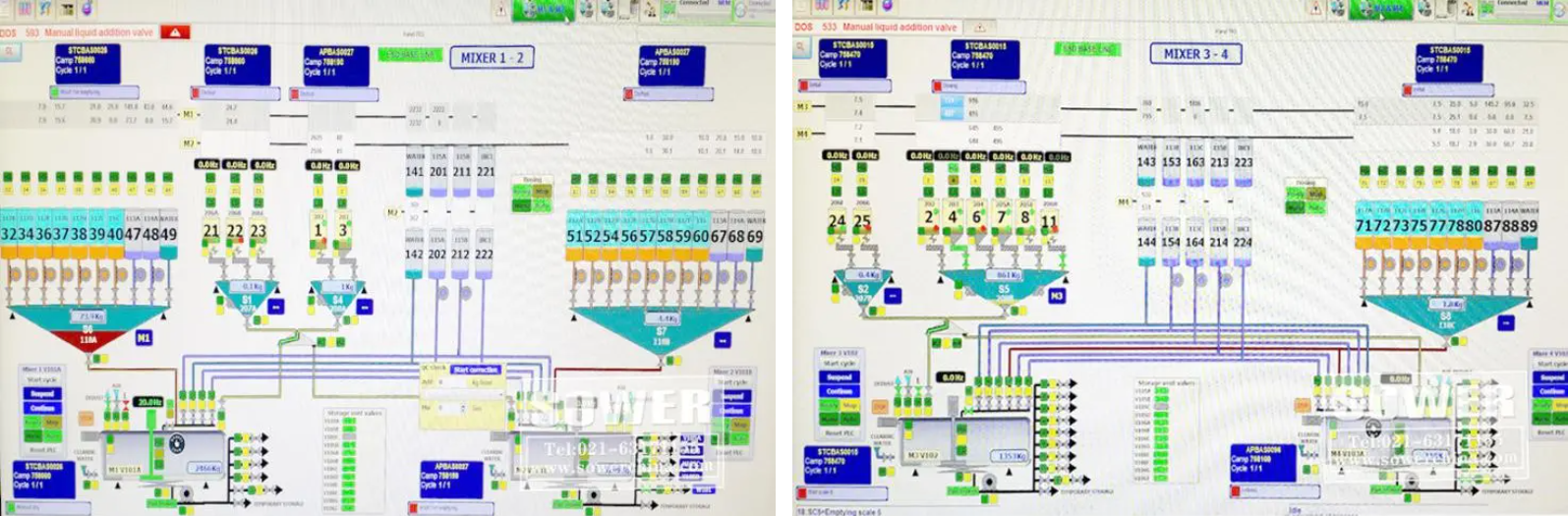

上海壹維智能型一體化涂料生產線改變傳統涂料生產設備分散、不環保、效率低的缺點,采用先進的自控技術,將涂料生產過程中的原料進料、計量、分散、研磨、調漆、過濾、自動包裝全過程,與現代化工藝過程實現完美結合,實現了全自動化的控制。

整個生產過程全密閉、高效、環保,采用工控機操作,可根據不同的流程制作出符合不同用戶需求的控制畫面,生產過程實時監控,并能進行過程記錄、生產報表等功能,有效的提高了生產工藝的精確性、產品質量的可追溯性。

智能型一體化涂料生產線的數據還可以和工廠的物聯網、MES管理系統連接,相互之間進行企業內的通信,包括生產數據采集、工況分析、制造決策等。若干智能工廠通過中間件、云計算和服務連接成龐大的制造網絡,借助基于物流網的智能物流構建完整的制造體系。

智能型一體化涂料生產線通過與MES數據相連接,可實現詳細的計劃分解,安排及執行、反饋,業務分析、流程分析、品質分析、異常控制,電子看板展示、消息傳遞等一系列超強功能。通過和MES系統內的數據連接,將工廠的訂單管理、生產排產、生產現場設備控制、工藝控制、品質控制、制造進度控制、現場庫存、各類數據采集分析、物料跟蹤、營運指揮、管控、分析、決策系統進行整合,形成涂料工廠生產強大的智能制造系統,真正的實現涂料工廠生產的自動化、智能化。未來,上海壹維將持續助力涂料生產線進入工業4.0時代,并致力于推動國內設備行業穩步前進。